ダイレクトドライブ・ミリングアタッチメントに付きまして

厳密に言えばダイレクトドライブにはあたりませんが、一台のモーターの駆動力をトランスミッションとプーリースタンドで分岐してミリングを駆動するのではなく、ミリング上に別のモーターを設置し、それにより直接駆動するシステムという意味あいから、ダイレクトドライブという表現を使っています。

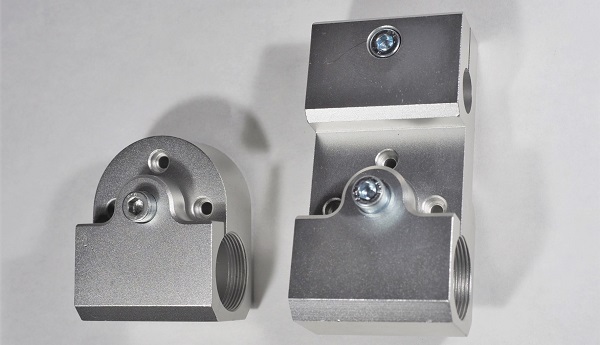

ミリングの元々のスピンドルハウジン(上の画像左側)を外して、その替わりにモーターとスピンドルをマウント出来るハウジング(右側)を装着してあります。

つまり、スピンドルはミリングに元々装着されている物を使用いたします。

このダイレクトドライブ機構は、ドイツの小さな企業と当方のコラボにより実現した製品です。

5年ほど前から、長い時間をかけて少しずつ進めてきた商品企画でしたが、発明家でもあるドイツ側の代表がひどく体調を崩し続けたことから引退を決める事態となってしまいました。

その結果として、製品の全てを当方が引き取り、販売をさせていただくこととなりました。

ただし、生産数は非常に限られております。

こうしたサンプルに毛が生えた程度の生産台数の場合、販売する上では価格的にどうしても難しいものとなりますが、このシステムはこれまでの時計旋盤による歯切り作業のあり方を根本から変えてくれる大きな力となってくれると確信をしておりましたので、製品の引き取りを決断いたしました。

リスクを意識しながらもこうした選択をいたしましたのは、仮にドイツ側が製造した状態のままで販売をいたしましても、ミリングのスピンドル精度に問題があり、せっかくのシステムも実用に堪えない物になってしまうという強い思いがあったからに他なりません。

非常に高い精度を要する歯切り作業時に、ラジアル方向の振れは刃先が均一にワークに当たらない状態を作り出してしまいますし、エンドプレイはカッター刃先の左右の振れに繋がります。

私はこれまでもこのミリングアタッチメントの販売は手掛けてまいりましたので、その精度の出し方は以前から会得しておりました。

私が絡むことで、この新機構は初めて意味を持つことになると、口幅ったくはありますが当初から確信しておりました。

それではこのシステムのメリットをご理解いただく為に、トランスミッションの使用を前提とした従前の装置の問題点を挙げさせていただきます。

1、旋盤台がどうしても大型になってしまう点。

一般的に言えば、向こう側から、モーター、トランスミッション、プーリースタンドと並べて配置することになりますので奥行きがどうしても大きくなりますし、またプーリースタンドにはある程度の高さがあることから、その大きさと重量から、簡単には移動できない物となってしまいます。作業スペースにゆとりがある場合はよいのですが、そうした恵まれた環境を確保できない方も多いと思います。

2、プーリースタンドが、作業時に実体顕微鏡の視界をさえぎってしまう点。

ちょうど位置が重なってしまいます。

3、アメリカの技術者などには、この点を気にしない猛者もいるようですが、日本人的な感覚からすれば、通常の天真製作等の切削作業時に、トランスミッションを通して旋盤を駆動すると、どうしてもゴロゴロとした感覚が旋盤にセットしたワークに伝わってくるようで、システムが大型になってしまうことを含めて、繊細な作業をする気持ちになれない。

4、同様にトランスミッションを介する為に、マイクロドリリングの際に、ドリルのスタックを排除出来るほどには、モーターを高回転域で稼働させることが出来ない。

当方のショールームには、従前のやり方を前提とした台がセットしてありましたので、実物をご覧頂いただいたうえで上記の点をご説明すると、歯切りを前提としているほとんどの方が旋盤を二台ご購入いただく結果となり、売り上げが伸びることはうれしくはありますが、どこかで心苦しい思いもまた持ち続けてきました。

勿論、既に旋盤をお持ちの方の場合は話が別なのですが、独立して新たな環境下で仕事を始められるといった方がこれまで意外なほど多く、まずは1台で何とスタート出来ないものかと心を痛めてきました。その思いに答えてくれるのが、まさしくこのシステムだったのです。

以上の要素をまとめますと、

当該ダイレクトドライブを採用していただきますと、通常の大きさの旋盤台を一台ご用意いただければ良く、顕微鏡の視界は妨げられず、通常の切削をする場合には、(ディバイディングプレートを外し)歯切り機構はクロススライドごと取り外してしまえば難なくすぐに作業に取り掛かることが可能となります。

歯切りではなく通常のドリリング時におきましても、トランスミッションを介さないことからミリングの回転が非常にスムースになり、その分回転を上げることも出来るようになり、回転数は双方の軸回転の合算となりますので、マイクロドリリング時のスタック防止に役立ってくれます(それでも超硬ドリルの要求する回転数を完全に満たすことが出来ない場合も多いですが)。

合わせまして、ドリリングにミリングアタッチメントを使用いただきますと、アライメントも、クロススライドY軸とミリングZ軸の移動により、正確な調整が可能になります。

また別な要素として、入れホゾなどのマイクロドリリングを行う際に、このシステムを正しく使用することで、間違いなく良い結果に結び付いてくれます。

これは、ヘッドストック上のワークとミリング上のドリルの両方を逆回転させることから生まれるメリットのことを意味しています。

ネット上でも様々な方が述べられていますが、両軸を逆回転させることで同心性が上がり、ガイド穴通りに精度高くドリリングが進むことに繫がってくれます。

下記はLEVIN社のホームページですが、その中のマイクロドリリングアタッチメントの説明文にも、双方を逆回転させることで同心性が向上することが述べられています。

LevinLathe.com

ご覧頂いた方が早いですが、この高額なLEVIN製のアタッチメントはテイルストックと同様の位置に置き、ヘッドストックとクロススライド(高さ調節も出来ることがみそです)を合わせた様な機能を持ちます。中心に設けられたスピンドルをプーリーを介して回転させて、当方の当該アタッチメントと同様の働きをいたします。しかし当然ではありますが、通常はプーリースタンドを介しての駆動となります。

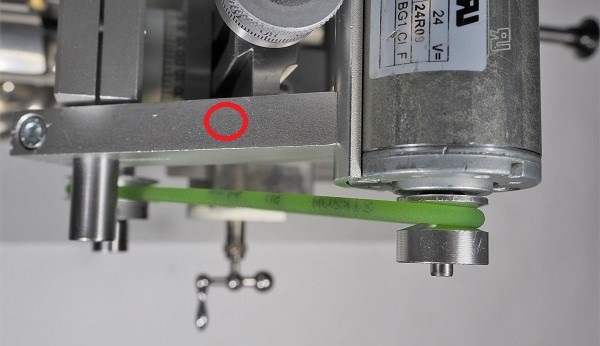

なお、このシステムの元々の設計では、モーターのアルミサポート(赤丸の部品)は反対側(向こう側)にセットされておりました。サポートが顕微鏡の視界を完全にさえぎるようなことはないのですが、私はそのスペースをよりクリアな状態にしたいと考え、画像の状態にセットし直してあります。

そのことからモーターとスピンドルの2個のプーリー間のベルトラインに多少の齟齬がでております。

勿論この状態での使用に問題はありませんが、この製品にご興味をお持ちいただける方は、その点をご承知おきください。

オリジナル状態にすることは難しい事ではありませんので、ご自分でセットし直して、どちらにされるかをご選択ください。

このモーターは直流モーターで、用途に合わせたトルク型です(24V、MAXは3100rpm)。

このモーターは間違いなくドイツ製ですが、ドイツ側では、ミリングを含む、このダイレクトドライブユニットの全てがドイツ製であると述べております。しかしながら、これはあくまでも当方の想像ですが、各部品は中国製造で、調整と組立をドイツで行った物であると推察しております。しかし、他でも書かせていただきましたが、同じ中国生産でありながらも、企画にドイツ企業がしっかりと絡んでおりますと、商品の品質には大きな差が生まれます。

ましてや、当該ドイツ企業代表は中国では非常に顔が利く存在であることは間違いのないところです。

ミリング全体の骨格はしっかりとしておりますし、ドライブユニットのサポート部分などの強度もあり、回転精度は当方がしっかりと手をいれてありますので、使用上まったく問題はありません。

スピードコントローラーは汎用品を使用しておりますので、MAX32Vまで出力しますので、ツマミの24V位置に印を付けてあります。必ずこの位置まででご使用ください。

葉切りは、時計旋盤を使用される方の究極の作業だと思います。

この数年間、常にバックオーダーを抱えた状態で推移してまいりましたので、特にアップはしておりませんが、この装置に関しましては常時ご予約をお受けしております。

この記事を読んでいただき、一人でも多くの方が前に進むきっかけとしていただけることを切に望んでおります。

2022年08月29日 22:35

投稿されたコメントはありません